膜应用工艺过程

许多膜分离过程是基于不同的分离原理或机理,分离的物质可以从颗粒一直到分子。尽管存在这么大的差异,然而所有的膜过程都有一个共同点,那就是需要应用到膜。

膜分离过程是以膜为分离介质,在膜两侧存在某中推动力(如:压力差、浓度差、电位差等)时,原料液组分选择性的透过膜,以达到分离、提纯的目的。

液体膜分离过程主要是指微滤、超滤、纳滤和反渗透过程。这些压力推动膜分离过程可用于溶液的净化、提取、分离及浓缩。从微滤、超滤、纳滤和反渗透,被分离的分子或颗粒的尺寸越来越小,因此膜孔径必须越来越小,这也意味着摸的传质阻力增加,所以操作压力也是逐渐增大,以获得相似的通量。

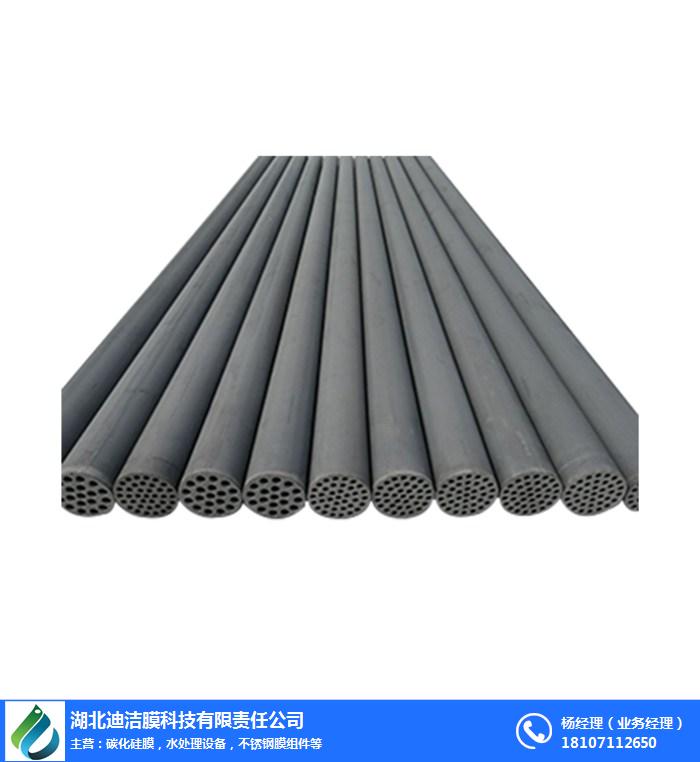

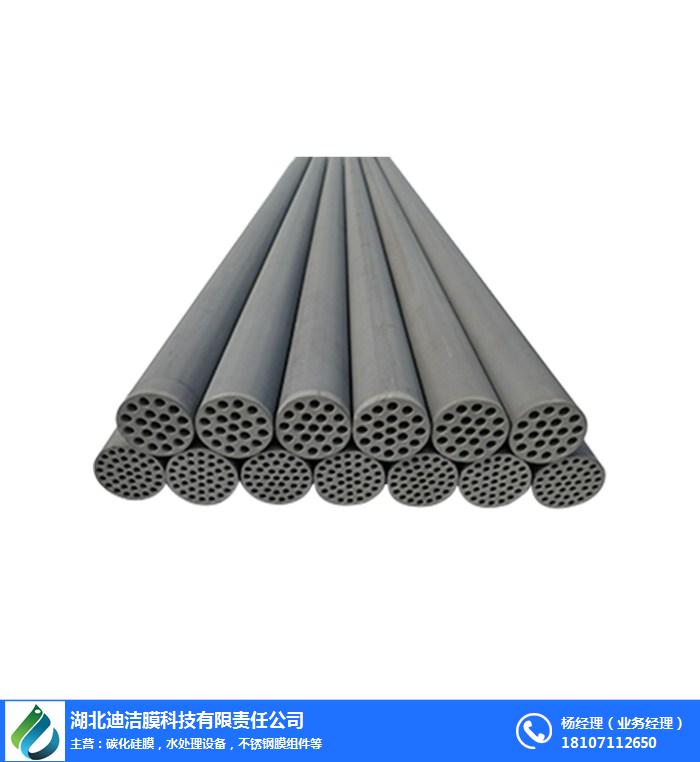

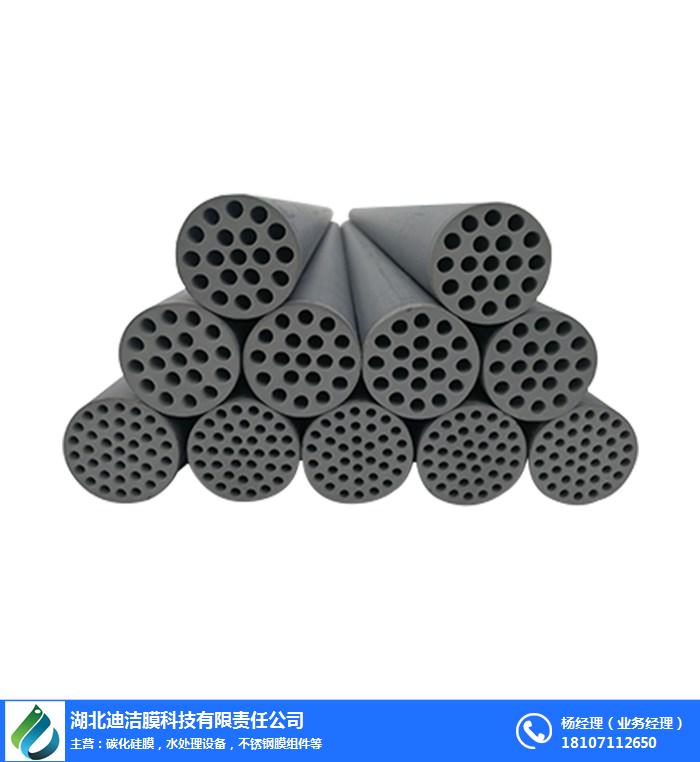

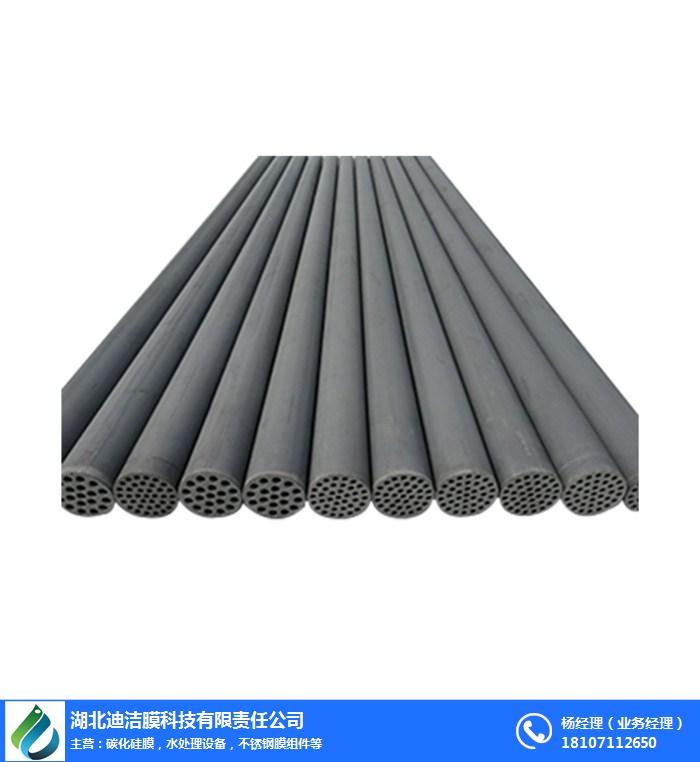

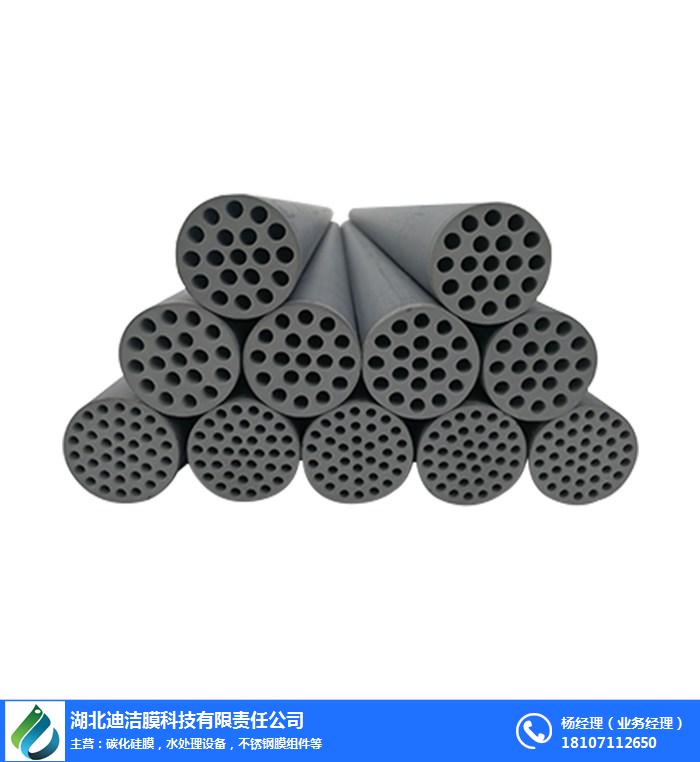

陶瓷膜分离工艺是一种“错流过滤”形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下含小分子组分的澄清渗透液沿与之垂直方向向外透过膜,含大分子组分的混浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

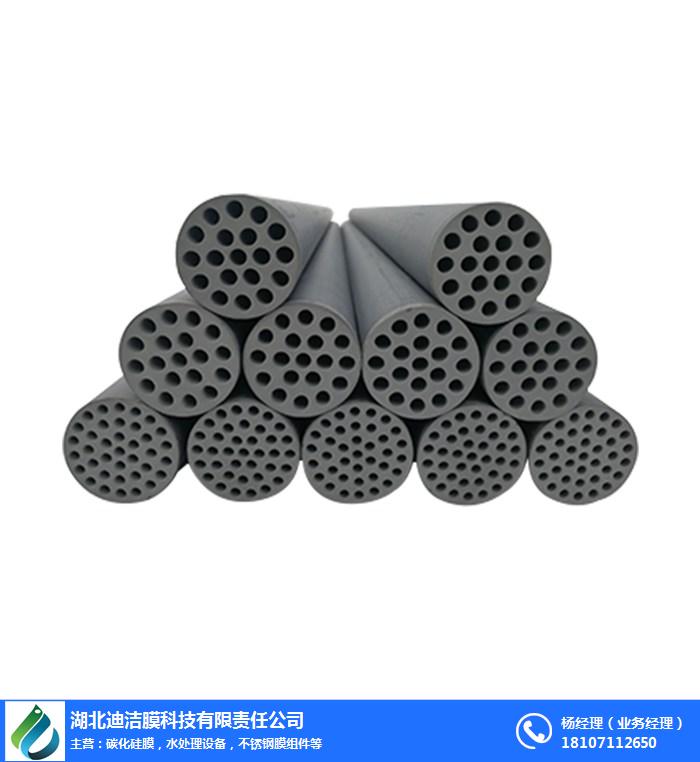

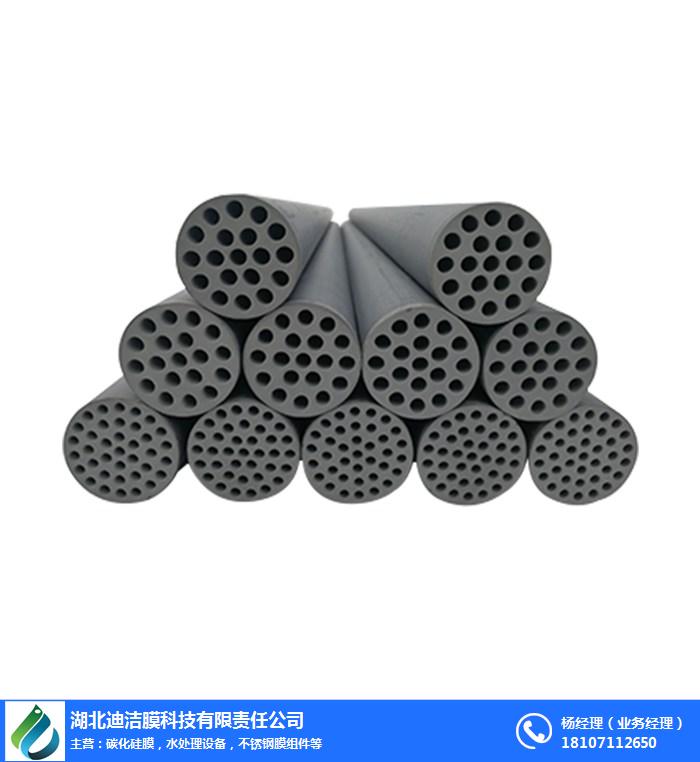

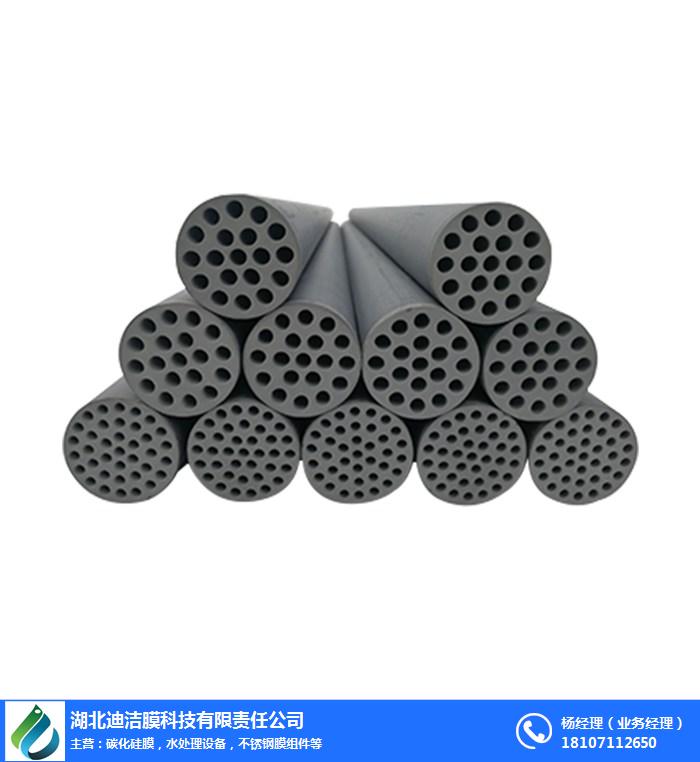

陶瓷膜是由孔隙率30%~50%、孔径50nm~15μm的陶瓷载体,采用溶胶-凝胶法或其它工艺制作而成的非对称复合膜。用于分离的陶瓷膜的结构通常为三明治式的:支撑层(又称载体层)、过渡层(又称中间层)、膜层(又称分离层)。其中支撑层的孔径一般为1~20μm,孔隙率为30%~65%,其作用是增加膜的机械强度;中间层的孔径比支撑层的孔径小,其作用是防止膜层制备过程中颗粒向多孔支撑层的渗透,厚度约为20~60μm,孔隙率为30%~40%;膜层具有分离功能,孔径从0.8nm~1μm不等,厚度约为3~10μm,孔隙率为40%~55%。整个膜的孔径分布由支撑层到膜层逐渐减小,形成不对称的结构分布。

陶瓷膜根据孔径可分为微滤(孔径大于50nm)、超滤(孔径2~50nm)、纳滤(孔径小于2nm)等种类。进行分离时,在外力的作用下,小分子物质透过膜,大分子物质被膜截留,从而达到分离、浓缩、纯化、去杂、除1菌等目的

当前,膜分离技术已获得巨大的进展,但它毕竟还是处于上升发展阶段,还有许多工作要我们去做。21世纪的膜科学与技术将进一步改进、完善已有的膜过程,不断探索和开拓新的过程与材料,并不断扩充原有的应用领域,使膜技术发挥发挥更大的作用。

★ 展望之一

我们要致力于将新兴的膜分离技术与传统的工艺技术有机的结合起来,不断将膜技术的研究成果从实验室推向产业化应用。

★ 展望之二

我们要致力于研究新的膜材料,开发研究新的聚合膜材料。

★ 展望之三

我们要致力于研究开发新的成膜工艺,进一步制备超薄、高度均匀、无缺陷的非对称膜皮层技术与工艺。

★ 展望之四

我们要致力于将无机膜的发展推向前。无机膜由于拥有其他聚合物膜所无法具有的一些优点,如:无机膜具有耐酸、碱、耐有机溶剂,化学稳定性好,机械强度大,抗微生物污染能力强,耐高温,孔径分布窄,分离效率高等,而受到学术界和工业化应用越来越多的重视。在以后的发展过程中,研究无机膜的新材料、新工艺是必然的趋势。

★ 展望之五

无论在学术上还是工业化应用当中,微滤、超滤、纳滤、反渗透、电渗析、气体分离、渗透汽化等课题的研究都将是重中之重。