目前,对于电池缺陷检测的传统方法是人工测量和判断。机器视觉的检测系统可以克服人工检测的缺点,如电池检测结果受检测人员主观意愿、情绪、视觉疲劳等人为因素的影响,从而使检测结果标准、可量化,提高整个生产系统的自动化程度;既节约了人力成本,也避免人为统计数据所带来的错误。其中,如何突出缺陷、提取有用信息是视觉处理难点所在。

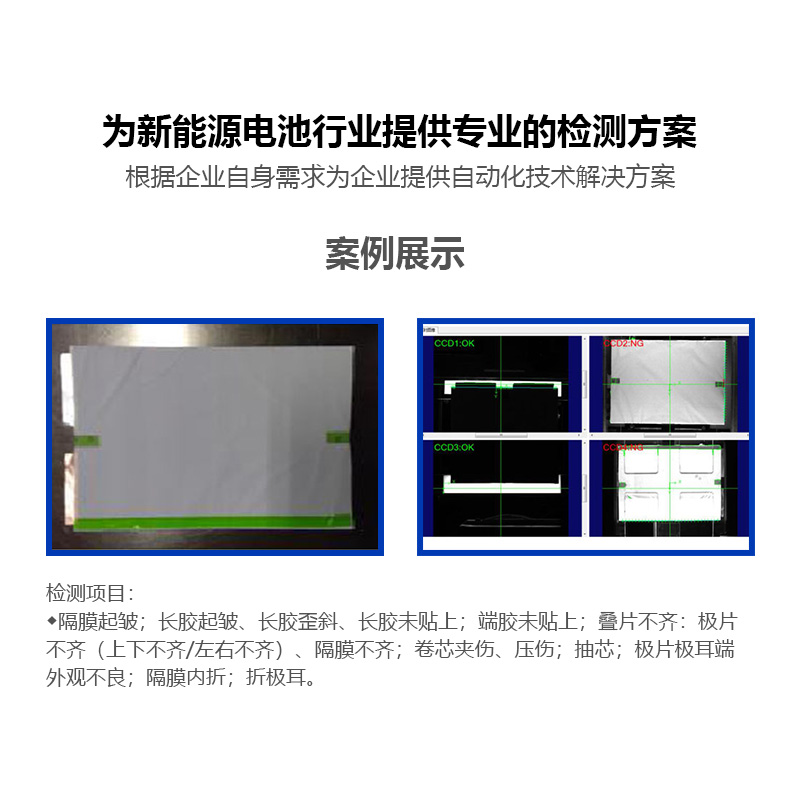

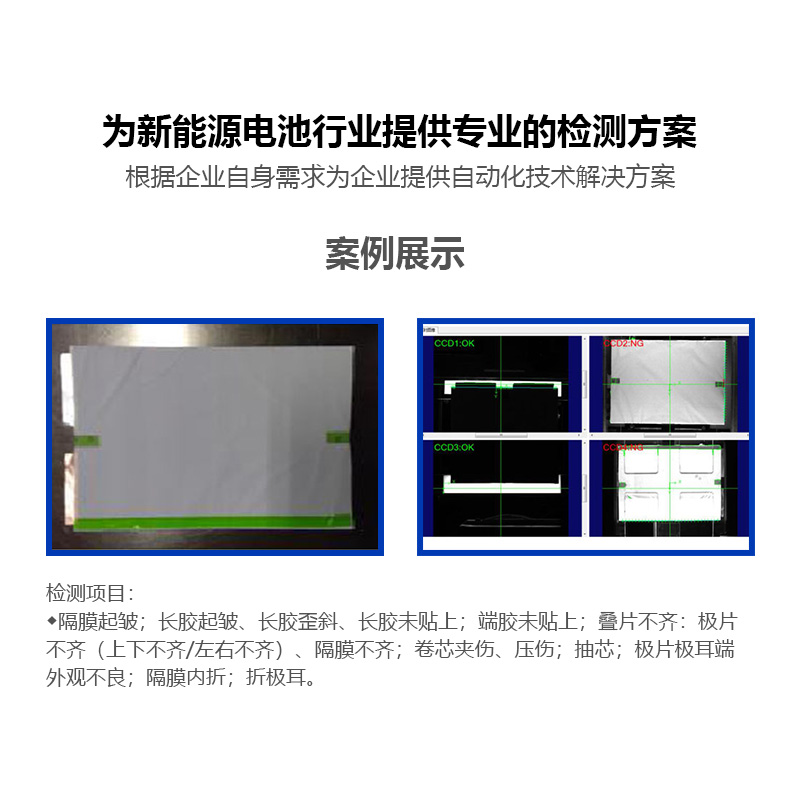

锂电池在生产过程中会产生一些表面损伤,如划痕、凸点等,对电池的安全性构成了严重的威胁。相应的外观检测,特别是终检直接决定着电池产品的品质。今天小编和大家分享CCD电池叠片外观检测,本系统专门针对电池叠片后检测电池包尺寸及外观缺陷的机器视觉系统,检测功能项目包括:

1、隔膜起皱外;

2、长胶起皱、长胶歪斜、长胶未贴上;

3、端胶未贴上;

4、叠片不齐:极片不齐(上下不齐/左右不齐)、隔膜不齐;

5、卷芯夹伤、压伤;

6、抽芯;

7、极片极耳端外观不良;

8、隔膜内折;

9、折极耳。

本检测系统是与生产现场拉线配合使用,但是又是相对独立的检测工位,目前在电池生产工艺制成中,电池极片与隔膜叠片制成电芯,进入输送线,每个电池包都放入相应的治具中,再由人工从治具中拿出进行双面外观缺陷检测。

电池外观缺陷视觉检测方式:

●通过4套面阵相机、镜头、光源等检测环境实现检测。

●通过2套线阵相机、镜头、光源等检测环境实现检测。(安装方式与面阵相机检测不同)

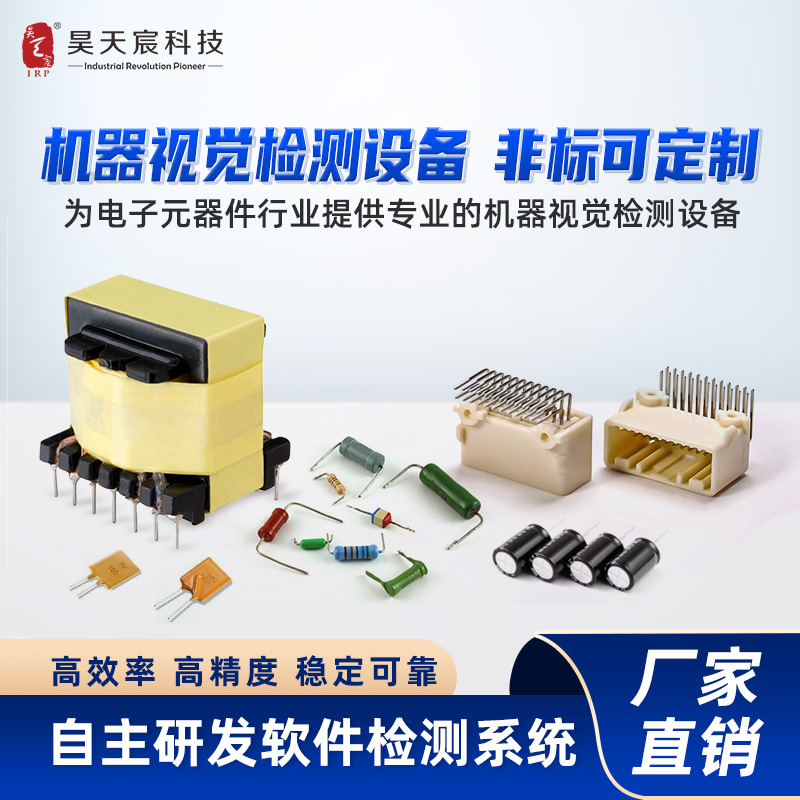

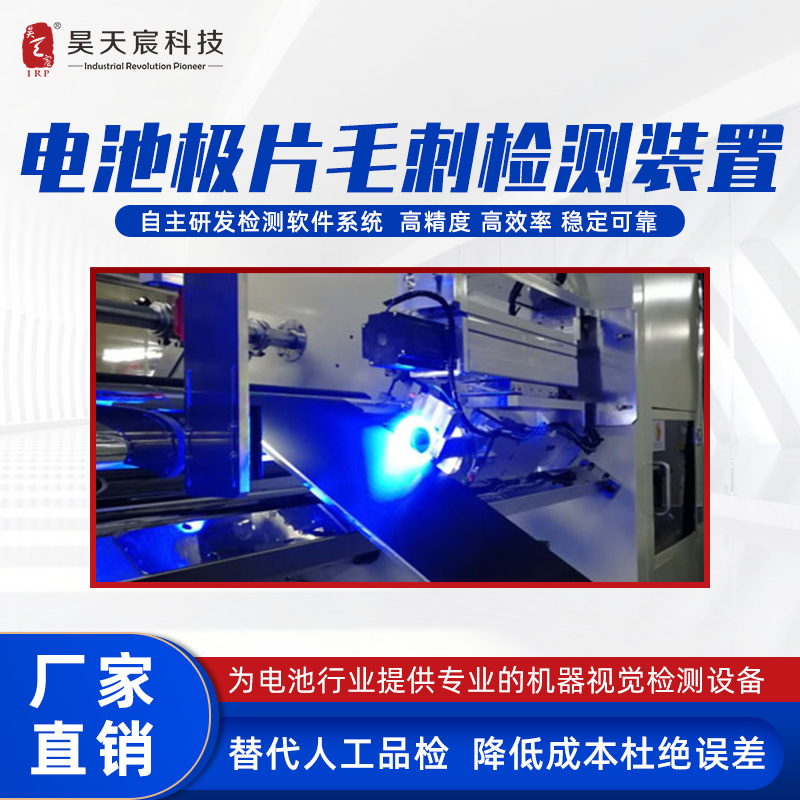

动力电池检测一般检测什么项目,锂电池外观检测中视觉系统的应用,一般有电池极片宽度检测、电池极片毛刺检测、电池包尺寸及外观缺陷检测、电芯测厚及外观检测、双头出极耳电池贴侧胶检测、电芯拘束盘压力测试检测等等。

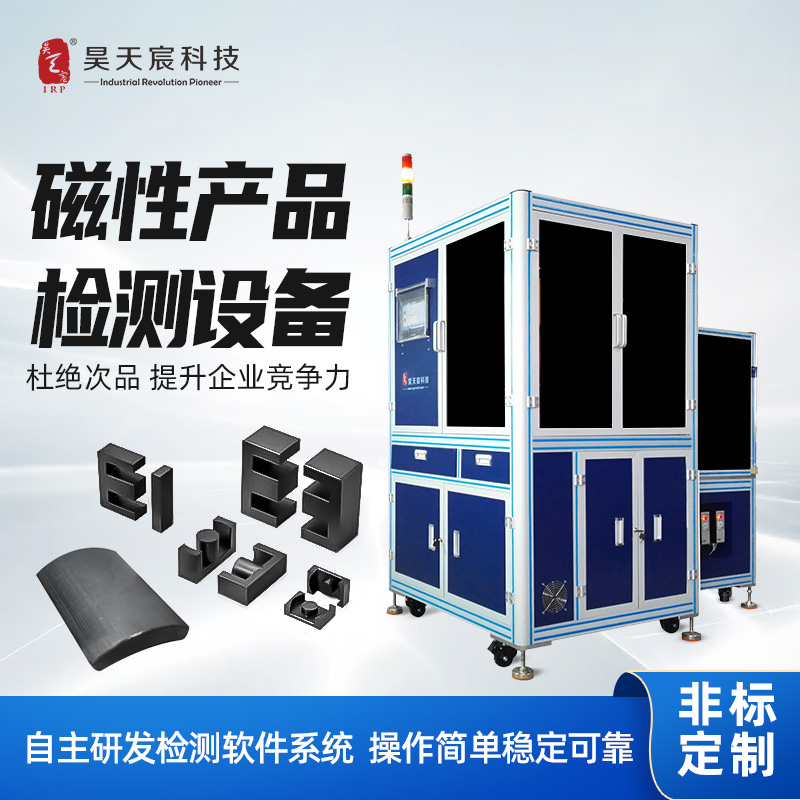

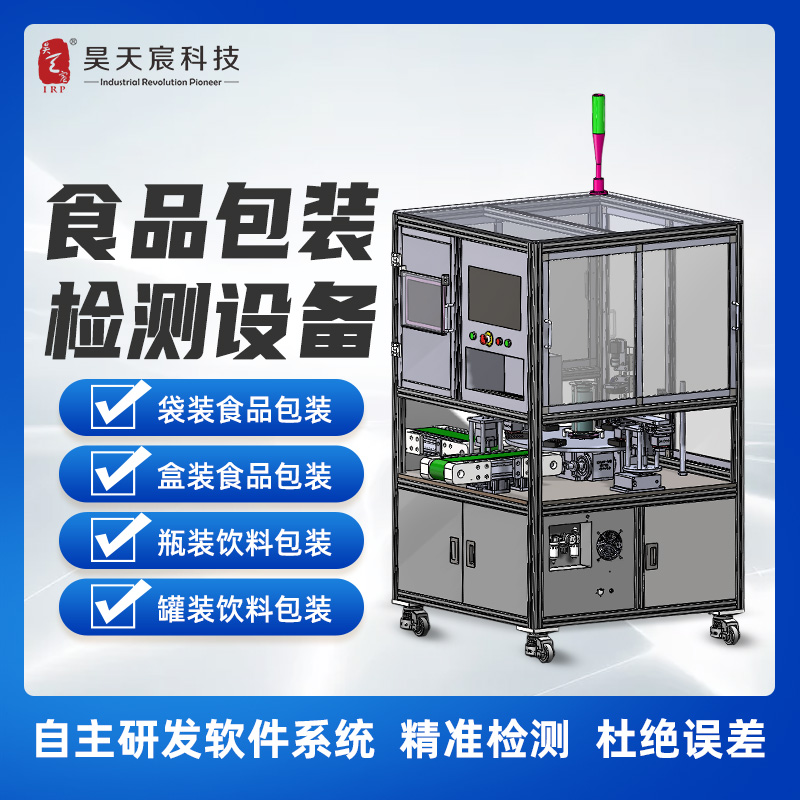

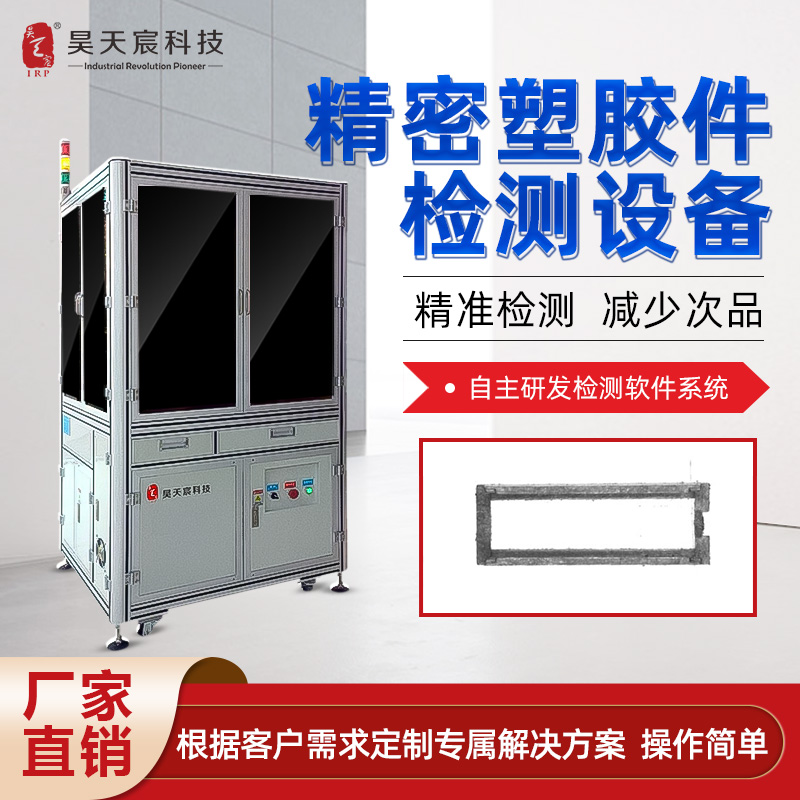

深圳市昊天宸科技有限公司是一家集研发、专属定制及销售为一体的高新科技企业,生产线设备升级改造方案提供商。自成立以来,公司就一直专注于机器视觉检测领域,自主研发生产机器视觉检测设备、视觉检测自动化设备、机器视觉外观检测设备、光学自动化检测设备、CCD视觉检测设备、光学筛选机、机器视觉检测系统,同时提供定制化机器视觉检测解决方案,为各大企业厂家提供非标自动化检测设备,针对新能源电池、PCB线路板、精密部件、电子元器件等领域产品的尺寸测量、外观缺陷、字符识别等方面进行自动化检测,帮助客户提高生产效率,提高产品质量,降低人工成本,增强市场竞争力。