吸塑:一种塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型。

厚板吸塑:厚度在2—10mm之间的ABS、HIPS、HDPE、PP、PVC、PMMA、PETG、PC等板材的热成型加工vacuumThermoforming。

热成型是在其中一个单位塑料片材加热到所需的形状变形的过程。该工艺被广泛应用于消费类产品的包装和制作的大型项目,如浴缸,异形天窗,门和冰箱内部衬垫。

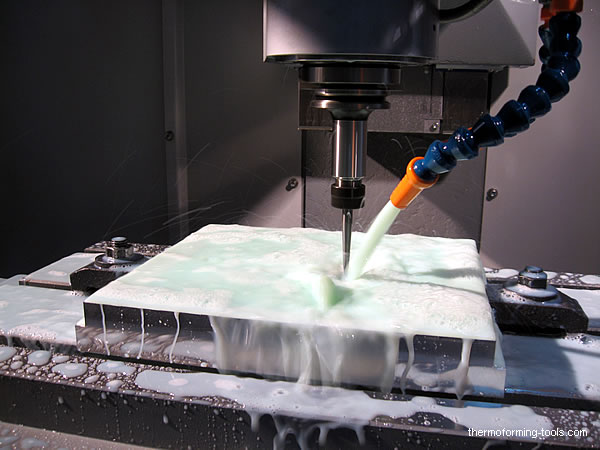

热成型包括两个主要步骤:加热和成型。暖气通常是通过辐射电热器,在一个或两个位于两侧胶板开始在距离大约125毫米(5英寸)。所需要的充分软化表中的加热周期的持续时间取决于聚合物,其厚度和颜色。通过这一步完成的形成方法可分为三个基本类型:(1)真空热成型,(2)压力热成型,以及(3)机械热成型。在我们对这些方法的讨论,我们描述了板材库存的形成,而在包装行业,大多数热成型薄膜上操作完成。

真空热成型

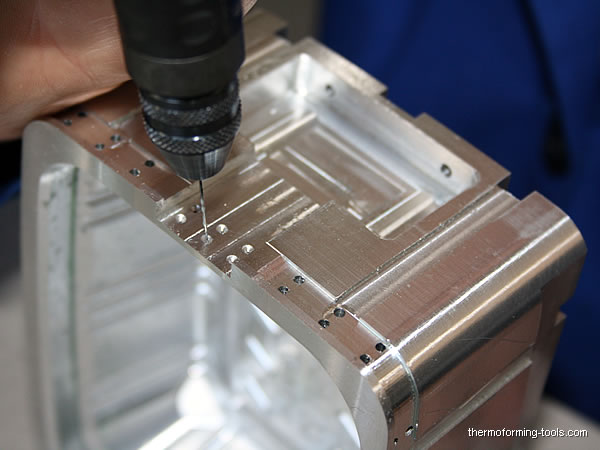

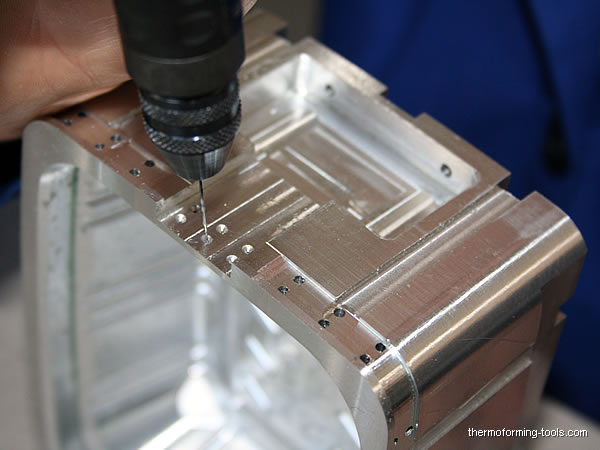

最早的方法是真空热成型(简称真空成型时,它是在20世纪50年dk发的),其中负压用于绘制成模腔预热表。这个过程是在其解释如下最基本的形式。在绘制模具的真空中的孔上的0.8毫米(0.031英寸)直径的顺序,所以他们对塑料表面效应是次要的。

真空热成型:(1)一个单位是由塑料板加热软化;(2)软化表是放置在一个凹模腔;(3)绘制成真空腔负债表;及(4)对接触的塑料变硬与冷模表面,部分被删除,后来从网上修整。

压空成型

另一种方法涉及到真空成型正压强行进入模腔的加热塑料。这就是所谓的压空成型或吹塑成型真空成型超过其优点是可以开发更高的压力,因为后者是限制在1个大气压的理论{zd0}值。 3至4大气压吹成型压力是常见的。这个过程的顺序是类似于前,区别在于,从上面的表是到模腔压力。通气孔中提供了模具排气被困的空气。序列的(步骤2和3)形成的部分如下所示。