作业前的准备工作和必须具备的条件

5.1技术准备工作

5.1.1仔细阅读安装说明书及施工图,了解设备结构。

5.1.2根据现场实际场地和设备条件确定起吊方案。

5.1.3对作业人员进行技术交底,使作业人员熟悉施工图纸,工艺要求,质量标准。

5.2 安装前土建必须移交钢结构安装的技术资料,并经验收合格。

5.3安装场地准备工作

5.3.1准备好拼装及吊装区域的隔离用栏杆或红白带。

5.3.2整理一块20m*20m的场地作为行车拼装及设备临时堆场。

5.4安全工作方面的准备

5.4.1制定相应的设备起吊安全技术措施。

5.4.2组织对施工人员进行安全及文明施工交底,增强自我保护意识,做到“三不伤害”,树立“安全{dy},预防为主”的观念。

5.4.2对所使用机具进行检查,确认合格。

5.4.2对起重钢丝绳、链条葫芦、卸扣等进行检验,确认合格。

5.4.3吊装、组装区域搭设必要的脚手架,并经验收合格,完成相应的签证。

5.5其他

5.5.1安装所用设备材料应具有质量证明文件,并经外观验收合格。

5.5.2设备维护手册及所使用的润滑油、润滑脂清单应在传动装置检查前提交给安装单位,便于设备的检修和维护。

5.5.3安全作业票上所列的安全措施已执行实施,相关部门已确认,并得到项目总工批准。

6. 作业程序、方法和内容

6.1 轨道安装

轨道部分由建筑公司安装。

6.2设备卸车

6.2.1在卸车、起吊过程中采取预防措施以免设备损伤。

6.2.1.1起吊点至少捆扎两处,捆扎处应做好衬垫。

6.2.1.2捆扎点应在走轮或大梁的梁身处,不得捆扎在走台和机械零部件部位。

6.2.1.3起吊时应做好平衡,以免起吊时负载不均造成设备倾斜,起吊钢丝绳产生危险滑动。

6.2.2设备临时安置位置底部用道木保护,以免损伤设备。

6.2.3卸车后,设备堆放及拼装区域采用隔离栏杆实现区域封闭。

6.3设备开箱检查

6.3.1配合业主按照设备装箱清单对设备部件进行开箱、清点。

6.3.2进行设备外观检查,如有缺陷则及时作好记录并上报有关单位和部门。

6.3.2.1检查设备在装箱、运输过程中是否造成断裂、凹痕等损伤。

6.3.2.2检查各焊逢有无漏焊和缺陷。

6.3.2.3检查各滚筒、吊钩滑轮和车轮有无损伤和裂纹。

6.3.3根据设备图纸进行几何尺寸校验,如有不符合项则及时作好记录并上报有关单位和部门。

6.3.3.1测量主梁车轮跨度,允许偏差为±5mm。

6.3.3.2检查主梁上拱度是否符合规范。

6.3.4 进行机械部套外观检查,如有不符合项则及时作好记录并上报有关单位和部门。

6.3.4.1使走轮悬空,用手旋转各传动机构,应灵活、无卡涩。

6.3.4.2检查齿轮箱是否严密、无渗漏现象,手孔盖及垫料等应严密。

6.3.4.3检查各吊钩、滑轮及传动轮的轴承是否清洁、转动灵活, 加好适当的润滑剂并严密封闭,各注油装置齐全畅通。

6.3.4.4各部分铆钉、螺钉应齐全、紧固。

6.3.4.5各转动齿轮、联轴器等外露的传动部件,均应装保护罩。

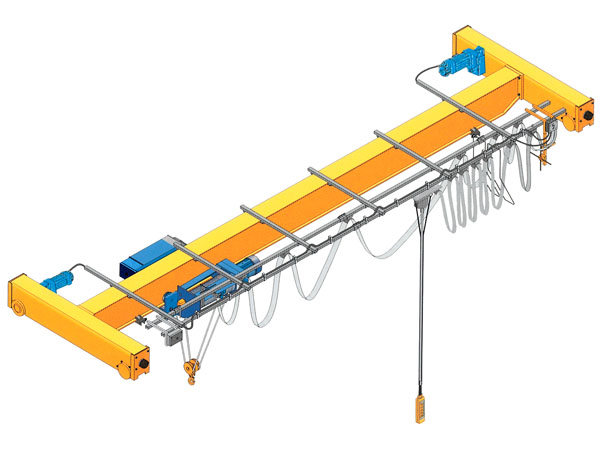

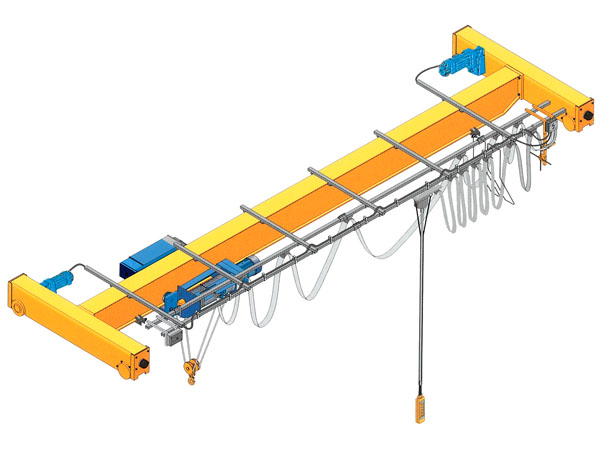

6.4 安装行车

6.4.1 在地面将带大车运行机构的主梁(2.4t)与电动葫芦连接(0.6t)。连接后的重量为3t。

6.4.2 连接处要注意连接牢固。

6.4.3 用绳子将电动葫芦固定在主梁的中间防止电动葫芦左右划动。

6.4.4 用汽车吊吊起行车将其吊至轨道上。此时汽车吊水平距离10m,额定载荷8.6t,实际载荷3t。

6.4.5{zh1}检查大车车轮与轨道间的偏斜值、同位差、膨胀间隙及小车轨道高低差符合规范要求,如有偏差则及时作好记录并上报有关单位和部门,再做调整处理。

6.4.6 安装电缆滑车装置。

6.5试验程序及最终测试。

6.5.1试验前的检查。

6.5.1.1检查机械部分在安装过程中是否造成损伤。

6.5.1.2检查钢丝绳在安装过程中是否造成损伤。

6.5.1.3检查各联接螺栓的紧固情况。

6.5.1.4检查刹车轮及小车轨道表面的防腐保护层是否清理除去。

6.5.1.5检查齿轮箱润滑油液位是否符合要求,如需加油,则根据维护手册要求的润滑油型号和液位进行添加。

6.5.1.6检查其他齿轮、制动器、滑动面及钢丝绳表面的是否有均匀的润滑脂保护。

6.5.1.7机械、电气及安全设施安装齐全,接好安全可靠的正式或临时电源,电气设备绝缘电阻合格,经试运动作正常,各操作装置标明动作方向,操作方向与运行方向经核对无误,继电保护装置灵敏可靠。

6.5.1.8起重机的过卷限制器、过负荷限制器、行程限制器以及轨道阻进器的联锁开关等安全保护装置齐全,并经试验,确认灵敏正确,对于限制位置应作出标记。

6.5.1.9索具、行车梁上的杂物应全部清理干净,轨道上无油脂等杂物。

6.5.1.10 盘动各机构的制动轮,旋转应无卡涩,调整制动器,经试验确认灵敏正确。

6.5.2电气送电,电气回路测试及控制回路测试合格

6.5.3空负荷试验。起重机试运转前必须检查电动机转向是否符合要求,特别是起重机运行机构的两台电动机运转方向必须一致,方可进行试运转,空负荷运转按下列程序和要求进行。

6.5.3.1驱动试验,从慢速开始,以不同转速进行驱动试验,检查无机械卡涩。

6.5.3.2提升试验,确定吊钩与小车结构无相碰,设定提升限位。

6.5.3.3行走试验,从慢速开始,以不同速度进行大车和小车行走试验,检查行走限位功能,设定行走限位。

6.5.3.4大小车轮与轨道无卡涩现象。

6.5.3.5各制动器能准确、及时的动作,各限位开关及安全装置动作应准确、可靠。

6.5.3.6起重机防碰撞装置:缓冲器等装置应能可靠工作。

6.5.3.7除第6.6.3.6项可作一至二次实验外,其余各项实验应不少于5次,且动作应准确无误。

6.5.4负荷试验前应具备下列条件。

6.5.4.1大车、小车和吊钩都经空负荷试验合格。

6.5.4.2准备好试负荷用的荷重,其值必须认真计算或有切实的依据,不得冒估或概算。

6.5.4.3作好试验时所需的测量准备工作。

6.5.5 静负荷试验。

6.5.5.1先开动起升机构,进行空负荷升降操作,并使小车在全行程上往返运行,此项空载是运转不应少于3次,应无异常现象。

6.5.5.3将小车停在主梁的跨中,加负荷做起升试验,额定负载为5t。

6.5.5.4吊起额定负荷后,离地面100-200mm。静止悬挂10min,测量桥架主梁的下挠度(不包括轨道的下沉值),一般应符合规定垂弧允许值<L/800=11.5mm(注L——起重机跨距),在起吊期间内设备各部分应无异常现象,卸去负荷后主梁结构应无异常现象。

6.5.5.5将小车停在桥式起重机的跨中,无冲击的起升额定起重量的1.25倍负荷(即6.25t)(12.5t),在离地面高度100-200mm处,悬吊停留时间10min,并应无失稳现象。然后卸去负载将小车开到跨端,主梁下挠度应恢复原形,无残余变形和异常现象,检查起重机桥架金属结构应无裂纹、焊缝开裂、油漆脱落及其它影响安全的损坏或松动等缺陷,大钩张口应无残余变形。