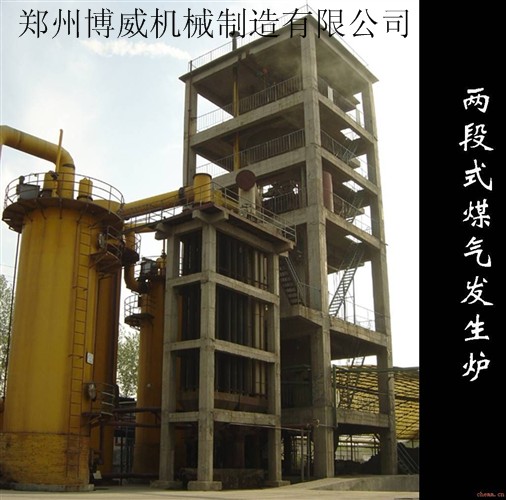

博威两段式煤气发生炉分上段和下段煤气出口,首先煤从炉顶煤仓经两组下煤阀进入炉内,煤在干馏段经过充分的干燥和干馏,逐渐形成半焦,进入气化段,炽热的半焦在气化段与炉底鼓入的气化剂充分反应,经过炉内还原层、氧化层进行汽化,由炉栅驱动从灰盆自动排出灰渣,煤在干馏的过程中,将挥发分析出生成上段干馏煤气,约占总煤气量的40%,其热值较高(7400KJ/NM ),温度较底(120℃),并含有大量的焦油.这种焦油为低温干馏产物,其流动性较好,可采用静电除尘器捕集起来,作为化工原料和燃料.在气化段,炽热的半焦和汽化剂经过氧化、还原等一系列化学反应生成的煤气,称为下段煤气,约占总煤气量的60%,其热值相对较低(6000KJ/NM ),温度较高(450℃),因煤在干馏段低温干馏时间充足,进入气化段的煤已变成半焦,因而生成的煤气基本不含焦油.底部煤

气经旋风除尘器、风冷器等设备进行除尘降温进入间冷器,与上段煤气汇合进入电捕轻油器得到进一步净化,保证了净化煤气的质量,满足了用户生产的需要。

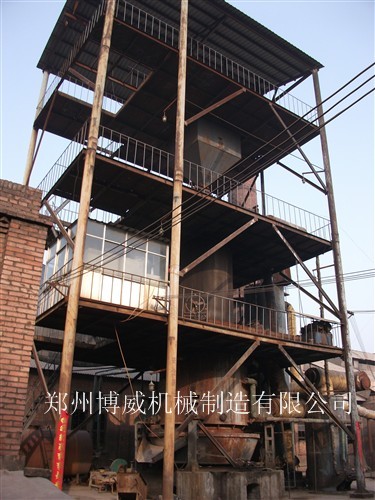

(风冷)两段式煤气发生炉是由干馏段和气化段组成的煤气化设备。它以40-60mm的烟煤为原料,在煤气炉上段中进行干馏,干馏生成的半焦进入两段炉的下段进hq化反应,煤的干馏和氧化集中在同一气化炉内完成,对生成的干馏煤气和氧化煤气经优化配置的后处理设备分别进行除尘、除油、冷却、脱硫等工艺处理。经过处理后的洁净煤气经加压输送系统供给工业窑炉作为燃料使用。根据不同窑炉对煤气质量的要求分别有两段式热脱焦油煤气、两段式冷净式煤气工艺。整个系统包括煤提升系统、供煤系统、供风系统、轻焦油捕集及回收系统、酚水处理及酚水焚烧系统、自动控制系统、煤气贮存及加压输出系统。

(1)底部煤气由36个耐火通道提取,并有6个底部煤气调节阀来调节整个炉膛面的燃烧平衡。

(2)底部煤气另设一路中心管提取,其作用为:

a、与周边36个耐火通道共同组成干馏加热空间,形成内、外两层环形圈辐射热源。

b、与周边36个耐火通道共同组成膛断面燃烧平衡系统,避免了国内两段炉燃烧中心黑洞问题,能很方便的调节炉膛燃烧情况。

(3)采用高灰盆水封,高气化压力运行,发生炉气化程度高,产气量大。

(4)炉栅驱动除灰及下煤采用液压系统,实现自动控制。

(5)水夹套为压力容器,使用寿命非常长,自产蒸汽满足生产需要